|

Следующие общие указания относятся ко всем типам двигателей:

Перед сборкой проверить, что детали чистые и не имеют посторонних включений.

Нанести слой смазки на все вращающиеся и подвижные детали. Это следует делать до сборки, а не после сборки, так как в этом случае смазка не сможет проникнуть к местам непосредственного контактирования деталей.Особенно важно обильно смазать моторным маслом поршни, поршневые кольца и стенки цилиндров.

Тщательно очистить все детали блока цилиндров, если двигатель полностью разбирался. При неполной разборке не допускать попадания посторонних предметов в разобранные детали двигателя или в полости. 8о избежание этого все отверстия следует или заклеивать, или закрывать тряпками.

Каналы смазки и смазочные отверстия лучше всего продувать сжатым воздухом. Если магистрали сжатого воздуха не имеется, прочищать каналы смазки и смазочные отверстия деревянной палочкой, ни в коем случае не пользуясь металлическими предметами. Ни в коем случае не экономить на деталях и повторно не устанавливать изначально поврежденные детали. Каналы смазки и смазочные отверстия лучше всего продувать сжатым воздухом. Если магистрали сжатого воздуха не имеется, прочищать каналы смазки и смазочные отверстия деревянной палочкой, ни в коем случае не пользуясь металлическими предметами. Ни в коем случае не экономить на деталях и повторно не устанавливать изначально поврежденные детали.

В таблицах размеров и регулировок приведены пределы износа для большинства подвижных деталей. В случае сомнений или при приближении к границе износа рекомендуется заменить деталь, сэкономив на еще одной разборке двигателя в скором будущем.

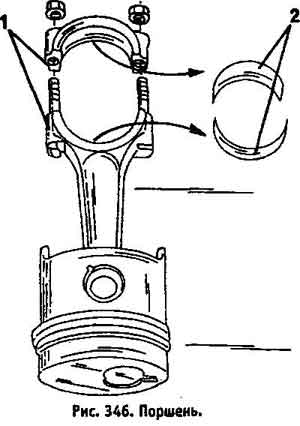

Вложить в соответствии с маркировкой на рисунке 346 вкладыши шатунных подшипников в шатуны (при установке прежних деталей). Направляющие выступы вкладышей должны входить в вырезы в отверстиях шатунов. Вложить в соответствии с маркировкой на рисунке 346 вкладыши шатунных подшипников в шатуны (при установке прежних деталей). Направляющие выступы вкладышей должны входить в вырезы в отверстиях шатунов.

Шатун и крышка подшипника имеют метки с противоположных сторон (1). В соответствии с этим вставлять вкладыши подшипников 92). Шатун и крышка подшипника имеют метки с противоположных сторон (1). В соответствии с этим вставлять вкладыши подшипников 92).

Приложить обе полушайбы для регулировки осевого люфта коленчатого вала с каждой стороны второго коренного подшипника коленчатого вала (первый подшипник расположен рядом со сцеплением). Смазочные отверстия обеих половин шайб должны быть обращены с каждой стороны наружу, то есть к щекам коленчатого вала. Шайбы хорошо смазать моторным маслом.  На рисунке 347 представлено расположение деталей. На рисунке 347 представлено расположение деталей.

Осторожно вставить коленчатый вал во вкладыши подшипников. Рабочие поверхности должны быть хорошо смазаны моторным маслом. Для этого использовать масленку и растирать масло пальцем, не пользоваться кисточкой для нанесения масла.

Установить в прежнем порядке крышки подшипников в вставленными вкладышами подшипников (в крышке подшипника № 2 распорные шайбы). Крышки подшипников пронумерованы, и номера на крышках должны быть обращены в сторону масляного фильтра. Крышку подшипника со стороны маховика пока не устанавливать.

После этого проконтролировать осевой люфт коленчатого вала

Установить с передней стороны двигателя стрелочный индикатор на соответствующей стойке и приставить измерительный щуп к приливу коленчатого вала, как показано на рисунке 348. Если стрелочный индикатор имеет стойку с магнитом, стойку можно установить на валу и измерительный щуп приставить к шлифованной поверхности блока.

Поджать коленчатый вал отверткой в одну сторону и обнулить шкалу стрелочного индикатора.

Отжать коленчатый вал в другую сторону и снять показание со шкалы стрелочного индикатора. Значение должно находиться н пределах 0,07 — 0,32 мм.

Если осевой люфт превышает указанный допуск, следует установить две полушайбы повышенного размера. Обе шайбы должны быть одинаковой толщины. Кроме номинального размера 2,30 мм, имеются шайбы повышенных размеров 2,35, 2,40, 2,45 и 2,50 мм. Важно, чтобы во избежание прижатия коленчатого вала в одну сторону устанавливались обе шайбы одинаковой толщины.

Теперь для монтажа крышки заднего подшипника требуется специальный инструмент, чтобы установить боковые уплотнения крышки. Во-первых покрыть уплотняющей массой поверхности на картере двигателя под крышку.

Навернуть на инструмент две направляющие пластины, как показано на рисунке 349. Болты затянуть только вручную.

Удерживать два новых резиновых уплотнения держателем. Закрепить держатель одним болтом на крышке подшипника и смазать моторным маслом направляющие пластины. Удерживать два новых резиновых уплотнения держателем. Закрепить держатель одним болтом на крышке подшипника и смазать моторным маслом направляющие пластины.

Сжать руками обе направляющие пластины и все вместе вводить под небольшим углом в блок цилиндров до посадки крышки. Для этого прижимать инструмент вниз.

Вставить оба болта крышки и затянуть их вручную.

Отвернуть инструмент с крышки и вытащить его виесте с направляющими пластинами из блока цилиндров.

Равномерно в направлении изнутри наружу затянуть болты крышек всех подшипников до момента затяжки 70 нм.

Ввернуть во фланец коленчатого вала два болта (болты крепления маховика) и вставить между болтами отвертку. Проворачивать коленчатый вал за отвертку, чтобы проверить отсутствие заклинивания вала. Заклинивающий вал сразу же проверить, прежде чем продолжать сборку двигателя.

Смазать новый сальник с наружной стороны моторным маслом и запрессовать сальник с задней стороны блока цилиндров. При этом не повредить сальник.

разложить собранные поршни и шатуны по номерам. Наложить на первый поршень стяжную ленту и вставлять поршни в соответствии с маркировкой в хорошо смазанные моторным маслом отверстия цилиндров (Рис. 350). При этом проводить шатун так, чтобы он садился на шатунную шейку. Если вкладыши подшипников устанавливаются повторно, не перепутать их местами. После установки проверить, находится ли углубление в указанном положении. Таким же образом установить поршень четвертого цилиндра.

Вложить вкладыши подшипники в соответствии с маркировками в крышки подшипников обоих установленных шатунов. Хорошо смазать моторным маслом поверхности подшипников. Повторно устанавливаемые вкладыши устанавливать в соответствующие шатунные подшипники. Затянуть крышки моментом 50 нм.

Провернуть коленчатый вал до занятия другими шатунными шейками-нижнего положения пописанным образом установить два других поршня с шатунами. После установки еще раз проверить отсутствие заклинивания коленчатого вала.

Установить с передней стороны щиток подшипника с новой прокладкой. Болты затянуть моментом 10 нм.

При установке масляного насоса наложить на звездочку масляного насоса приводную цепь., установить масляный насос и вставить дистанционную плату между насосом и блоком цилиндров, то есть в порядке, обратном снятию на рисунке 342.

Затянуть болты (1), (2) и (3) на рисунке 351 с моментом затяжки 13 нм. Болты имеют различную длину. Болт (1) самый короткий, болт (2) самый длинный, а длина болта (3) средняя.

Осторожно запрессовать подходящим стержнем сальник заподлицо в щиток подшипника.При этом выбрать подходящий стержень, который прилегает к сальнику по всей наружной поверхности, как видно из рисунка 352.

Покрыть контактнь? поверхности под масляный картер уплотняющей масс&й и поставить масляный картер с новой прокладкой. §в?рнуть 23 болта и равномерно затянуть по кругу моментойЧЗ нм._

Установить маховик на коленчатый вал. Приэтом провернуть маховик на фланце коленчатого вала до совпадения всех отверстий. Болты должны обязательно заменяться. Покрыть резьбу болтов контровочной пастой. При затяжке болтов удерживать маховик от проворачивания соответствующим образом, представленным на рисунке 335. Равномерно затянуть болты до момента 50 нм,

Вложить ведомый диск сцепления в маховик и поставить корзину сцепления. Удлиненная сторона ступицы ведомого диска должна быть обращена наружу. Провернуть ведущий диск до совпадения обоих кернений ( при повторной установке прежних деталей) и ввернуть болты. Для установки сцепления требуется центрирующий вал. В "Сцепление" эта рабочая операция описана подробна. Удерживать маховик выше описанным способом и перекрестно затянуть болты до момента 22 нм. Проверить свободное осевое перемещение центрирующего вала.

Имеются прокладки головки цилиндров различной толщины, и толщина устанавливаемой прокладки головки цилиндров зависит от того, насколько поршни выступают над головкой цилиндров. Для определения необходимо толщины прокладки головки цилиндров последовательно устанавливать все поршни в положение верхней мертвой точки.

Следует учитывать, что на дизельных и турбодизельных двигателях толщина прокладки головки цилиндров различна:

Поставить на очищенную поверхность блока цилиндров стрелочный индикатор на магнитном основании, а измерительный щуп поставить на поверхность у края поршня- В этом положении обнулить шкалу стрелочного индикатора. Этот процесс измерения показан на рисунке 353.

Оставив магнитное основание индикатора на том же месте на поверхности блока цилиндров, переставить измерительный штифт как можно ближе к центру дна поршня. Этот процесс измерения показан на рисунке 354.

Таким же образом провести измерения на остальных поршнях и записать результаты измерений.

Толщина прокладки определяется максимальным результатом измерений, однако разница измерений отдельных поршней не должна превышать 0,12 мм.

Размер выступа определяется теперь следующим образом:

При результате измерения от 0,54 до 0,65 должна устанавливаться прокладка головки цилиндров толщиной 1,49 мм на дизельных двигателях или 1,50 мм на турбодизельных двигателях. Прокладка дизельного двигателя имеет засечку, показанную на рисунке 355. Прокладка турбодизельного двигателя маркируется указанным на рисунке 356 образом. У прокладки номинальной толщины имеется одна засечка с краю.

При результате измерения от 0,65 до" 0,77 должна устанавливаться прокладка головки цилиндров толщиной 1,61 мм на дизельных двигателях или 1,60 мм на турбодизельных двигателях. У этой прокладки имеются дае засечки с краю.

При результате измерения от0,77 до 0,82 должна устанавливаться прокладка головки цилиндров толщиной 1,73 мм на дизельных двигателях или 1,70 мм на турбодизельных двигателях. У этой прокладки имеются три засечки с краю. Следует иметь в виду, что прокладки турбодиз^ьйьнс-двжатёлей имеют два комплекта засечек в месте, показанном на рисунке 356.

После измерения выступов.поршней, прежде чем приступать к продолжению сборки, провернуть коленчатый вал в положение, при котором все поршни устанавливаются в среднем положении в цилиндрах.

Проверить, что центрирующий штифт (1) на рисунке 356 находится в блоке цилиндров, и установить головку цилиндров, как это описывается в соответствующем е. Сразу же отрегулировать зазоры клапанов (см. соответствующий ).

Установить водяной насос с новой прокладкой и затянуть болты до момента затяжки 15 нм.

Завернуть оба температурных выключателя в корпус термостата. Их расположение представлено на рисунке $57.

Смазать уплотняющей массой резьбовую часть капсулы автоматического регулятора ускоренных оборотов холостого хода (3) на рисунке 357 и завернуть в штуцер системы охлаждения (30 нм).

Поставить термостат^дяумя новыми прокладками в корпус. Посл?-зтого закрепить собранный корпус термостата головке цилиндров.зубчатый шкив распределительного вала (он должен еще находиться на валу,так как выставлялись зазоры клапанов) и запрессовать сальники распределительного вала, не повредив сальники. Немного смазать уплотняющие губки сальников.

Установить зубчатый шкив распределительного вала. Затянуть центральный.болт моментом 35 нм. При этом удерживать зубчатый шкив определенным образом от проворачивания. Например, можно вставить стержень в отверстие зубчатого шкива и упереть его в головку цилиндров.

Установить топливный насос высокого давления (см. соответствующий ).

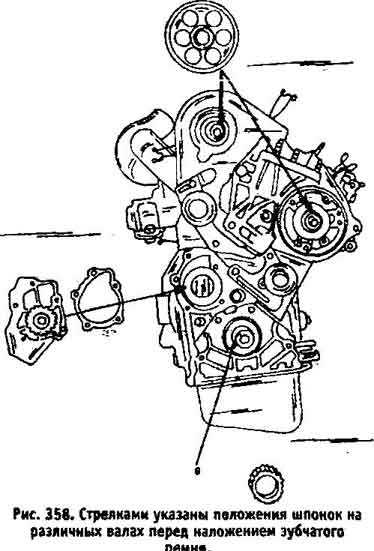

Провернуть коленчатый вал, распределительный вал и приводной шкив топливного насоса высокого давления до занятия шпонками положений, показанных на рисунке 358.

Надеть зубчатый шкив топливного насоса высокого давления и затянуть центральный болт. При этом удерживать шкии от проворачивания (вставить стержень). Болт затянуть моментом 50 нм. Поставить удерживающую плату приводного шкива топливного насоса высокого давления и затянуть два болта моментом 12 нм. Надеть зубчатый шкив топливного насоса высокого давления и затянуть центральный болт. При этом удерживать шкии от проворачивания (вставить стержень). Болт затянуть моментом 50 нм. Поставить удерживающую плату приводного шкива топливного насоса высокого давления и затянуть два болта моментом 12 нм.

Надеть на конец коленчатого вала зубчатый шкив (не сместить шпонку) и полностью загнать его на вал с помощью куска трубы.

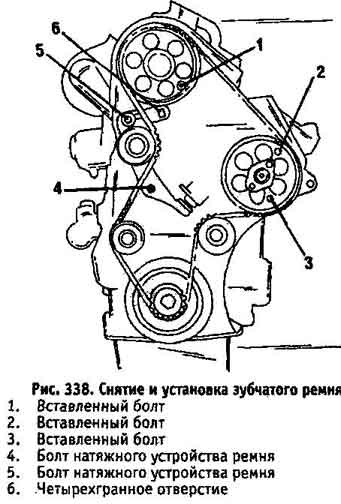

Вставить в зубчатый шкив распределительного вала в месте (1) на рисунке 338 один из болтов М8 х 40, использовавшихся при разборке. Болт входит с задней стороны в отверстие и блокирует зубчатый шкив распределительного вала при наложении зубчатого ремня. Вставить в зубчатый шкив распределительного вала в месте (1) на рисунке 338 один из болтов М8 х 40, использовавшихся при разборке. Болт входит с задней стороны в отверстие и блокирует зубчатый шкив распределительного вала при наложении зубчатого ремня.

Таким же образом заблокировать приводной шкив топливного насоса высокого давления. На этот раз в отверстия вставляются болты (2) и (3). Проверить, что шкив заблокирован.

После этого следует выставить коленчатый вал. Для этого используется металлический стержень диаметром 8 мм, который вставляется с задней стороны блока цилиндров, как видно из рисунка 359, При этом стержень .входит в отверстие в маховике и блокирует его в нужном положении. На рисунке показан специальный инструмент фирмы Peugeot.

Наложить зубчатый ремень. Сначала ремень накладывается на зубчатый шкив коленчатого вала.

затем на жестко закрепленный направляющий ролик в середине, приводной шкив топливного насоса высокого давления, зубчатый шкив распределительного вала, натяжной ролик и наконец на шкив водяного насоса. Проверить зацепление ремня со всеми зубчатыми шкивами. Натянуть зубчатый ремень, следуя указаниям а 15.8. ;

Отрегулировать положение впрыска топливного насоса высокого давления в соответствии с указаниями соответствующего а.

Установить ременной шкив коленчатого вала. Покрыть резьбу болта пастой "Loctite". Затянуть болт до момента затяжки 40 нм и из этого положе-

ния дотянуть еще на угол 60°. При этом коленчатый вал должен быть заблокирован

Ввернуть свечи накаливания и затянуть моментом 22 нм. Надеть токораспределительную шину на контактные штифты свечей накаливания и затянуть гайки моментом 4нм.

Ввернуть форсунки (90 нм) и навернуть накидные гайки трубок впрыска топлива (20 нм).

Поставить защитные кожухи зубчатого ремня. С помощью мощной отвертки вставит пружинную планку в середине.

Установить масляный фильтр и затянуть его моментом 14 нм. Предварительно обильно смазать моторным маслом резиновое кольцо фильтра.

Все остальные работы производятся в обратной последовательности: момент затяжки крепления выпускного коллектора 20 нм, момент затяжки крепления впускного коллектора 23 нм. |